在工業制造與建筑施工的現場,金屬切割與焊接是常見但風險極高的作業。當工人身處高空、狹窄空間、臨時支架或未穩固平臺等“不安全位置”進行切割作業時,危險系數呈幾何級數增長。這不僅是對工人生命的直接威脅,也對金屬切割及焊接設備制造行業提出了更嚴峻的安全責任與技術挑戰。

一、不安全位置作業的致命隱患

在不安全位置進行金屬切割,工人首先面臨的是墜落風險。無論是手持切割設備失去平衡,還是腳下支撐物突然失效,都可能導致嚴重傷亡。切割產生的高溫火花、熔渣極易引燃周圍可燃物或造成灼傷,在逃生受限的空間后果不堪設想。設備反作用力、金屬碎片飛濺、有害氣體聚集,以及因位置不便導致的個人防護裝備穿戴不規范等問題,共同構成了一張密集的風險網。許多事故調查報告指出,在非標準作業位置發生的切割事故,傷亡率和嚴重程度往往顯著高于地面規范作業。

二、設備制造商的“主動安全”責任

面對復雜的現場作業環境,金屬切割及焊接設備制造商不能僅滿足于生產功能合格的產品,更需將“為不安全位置作業設計”納入研發核心。這要求設備必須具備更高的本質安全水平。例如:

- 輕量化與人體工程學設計:減輕設備重量,優化握持結構,降低工人長時間高舉或懸臂操作時的疲勞度與失控風險。

- 卓越的穩定性與防掉落設計:增加防滾落結構、安全掛點,確保設備在傾斜或不平穩面上能穩定放置或牢固系掛。

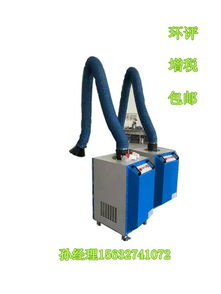

- 火花與熔渣控制技術:集成更有效的火花飛濺屏蔽罩、抽吸系統,從源頭減少點火源和灼傷風險。

- 緊急安全機制:開發一鍵快速停機、過熱自動保護、漏電即時斷電等功能,為工人爭取寶貴的應急反應時間。

- 遠程與自動化操作可能:探索通過支架、軌道或無線控制實現一定距離外的安全操作,使工人能遠離直接危險區域。

三、系統解決方案:超越設備本身

真正的安全是設備、培訓與管理的融合。制造商除了提供硬件,也應協助制定針對不安全位置作業的設備操作指南與風險提示。行業需推動設備與安全防護系統(如墜落制動系統、通風設備)的兼容性設計。采購方在選購設備時,也必須將特定工況下的安全性能作為關鍵指標,而非僅僅關注切割能力與價格。

四、法規與標準的推動力

全球各地的職業健康安全法規正日益嚴格。設備制造商必須前瞻性地遵循并超越如ISO 17657系列(電阻焊安全)、ISO 8206(切割設備安全)等國際標準,積極參與制定針對特殊位置作業的設備安全規范。通過標準化推動行業整體安全水位提升。

每一簇在不安全位置濺起的焊花,都映照著對生命保障的迫切需求。金屬切割與焊接設備制造不僅是技術活,更是良心活。通過技術創新將安全基因深植于設備之中,結合系統的培訓與管理,方能真正筑牢防線,讓工人在挑戰性位置作業時,手中握持的不再是危險的工具,而是值得信賴的安全保障。這不僅是企業的社會責任,更是行業可持續發展的基石。